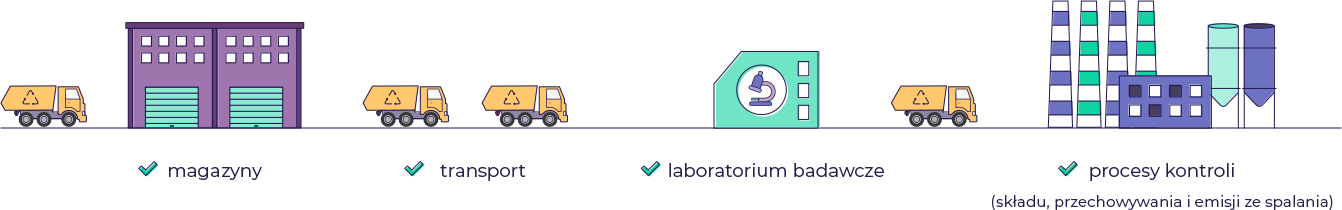

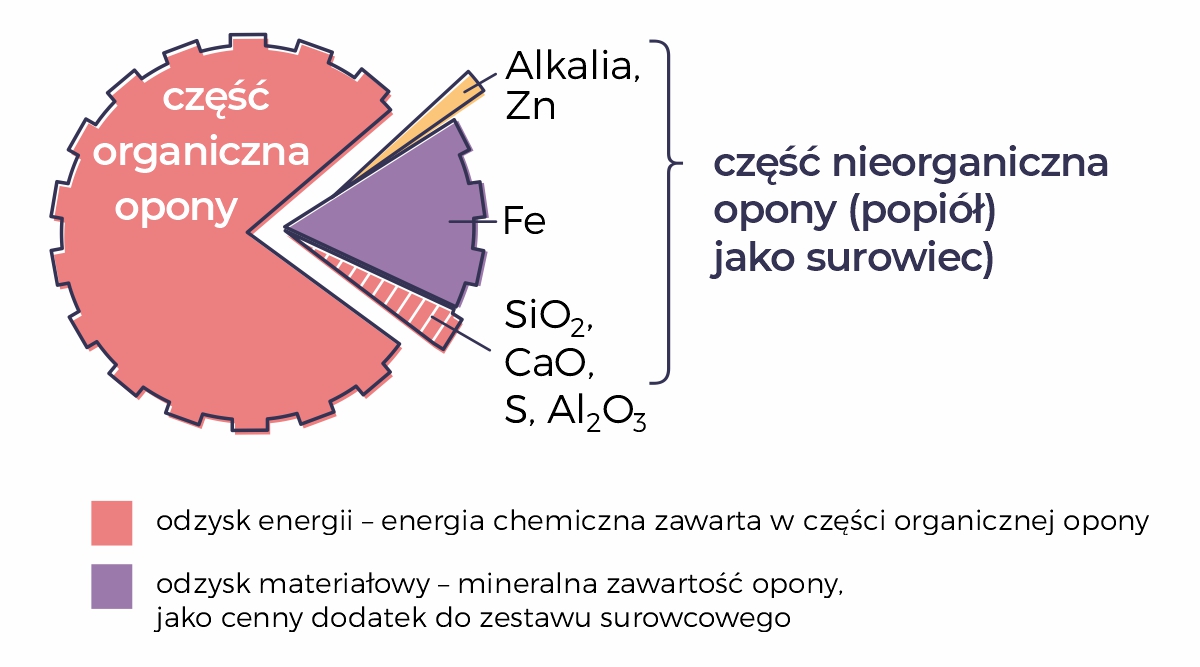

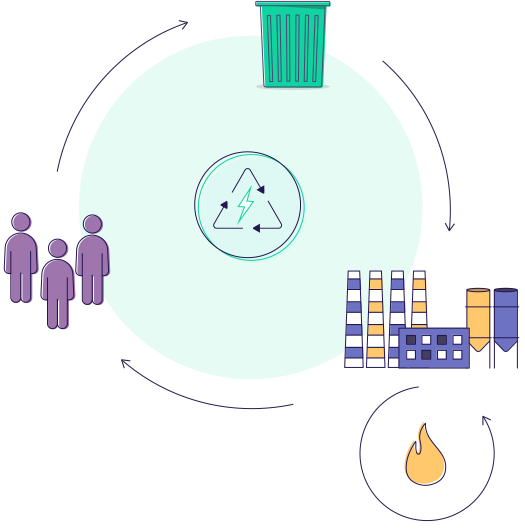

Cementownie w Polsce wykorzystują paliwa alternatywne od 25 lat i jest to sprawdzona, najbezpieczniejsza metoda termicznego przekształcania odpadów, która wpisała się trwale w gospodarkę odpadami. Dzięki zapotrzebowaniu na paliwa alternatywne w cementowniach powstał nowy sektor przetwarzania odpadów w Polsce. Cementownie oferują gotowy potencjał przetwórczy zagospodarowania dużych ilości odpadów, dzięki czemu eliminuje się odpady ze środowiska, odzyskując energię i surowce, co przyczynia się do mniejszego wydobycia surowców i paliw kopalnych i w globalnym efekcie redukujemy oddziaływanie na środowisko.

Czym są paliwa alternatywne?

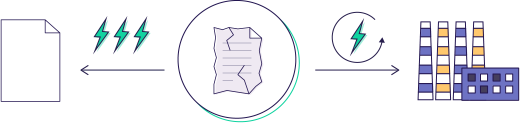

Paliwa alternatywne to odpowiednio wysortowane i przetworzone odpady zawierające energię.

Paliwa takie produkuje się głównie z przetworzonych odpadów komunalnych i przemysłowych.

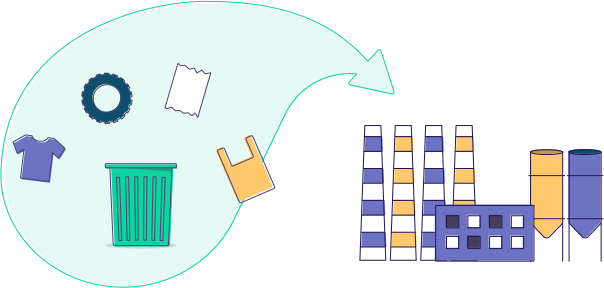

Składnikami takich paliw mogą być m.in.:

odpady gumowe

odpady gumowe drzewne

drzewne papier

papier tkaniny

tkaniny tworzywa sztuczne

tworzywa sztuczne zużyte oleje

zużyte oleje wysuszone osady ściekowe

wysuszone osady ściekowe mączki mięsno-kostne

mączki mięsno-kostne

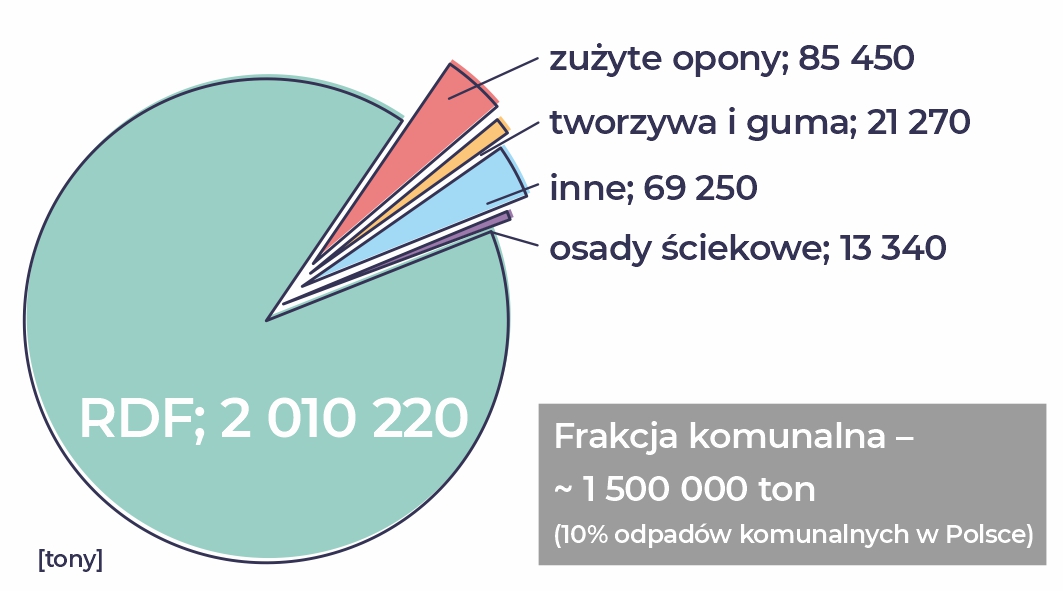

Paliwo wytwarzane z odpadów komunalnych (RDF) pełni w tym zakresie dominującą rolę w branży cementowej.

odpadów komunalnych powstających w Polsce wykorzystują cementownie.

Po co cementowniom paliwa alternatywne?

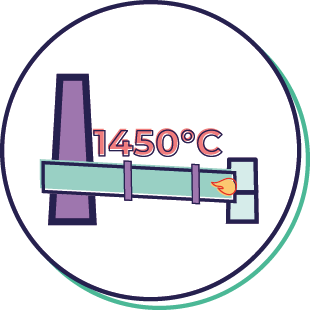

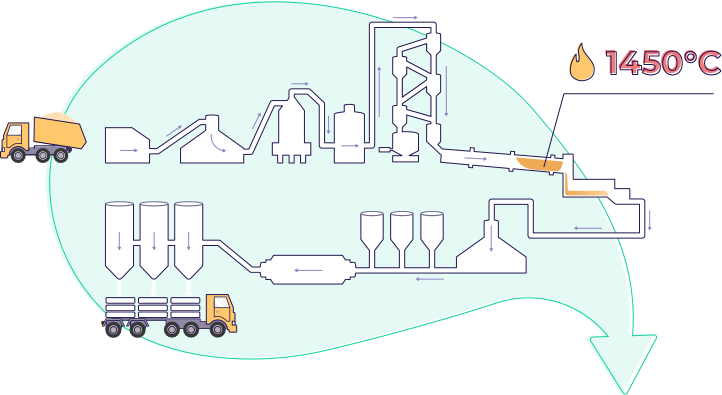

W ramach procesu produkcji cementu mieszanina surowców skalnych wypalana jest w piecu obrotowym w temperaturze około 1450°C.

Stąd też wysokie zapotrzebowanie na paliwa, wśród których coraz istotniejszą rolę pełnią paliwa alternatywne zastępujące tradycyjnie wykorzystywany węgiel.

Proces produkcji musi być dokładnie monitorowany i kontrolowany, aby uzyskać klinkier i cement spełniający surowe normy budowlane.

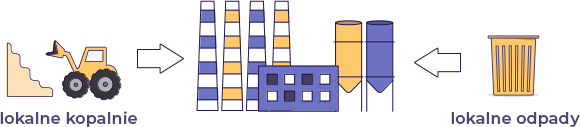

Surowce skalne, wydobywane zazwyczaj w otaczających zakładach kopalniach odkrywkowych, wypalane są przy użyciu m.in. paliw alternatywnych, powstających w dużej mierze dzięki zagospodarowaniu lokalnych odpadów.

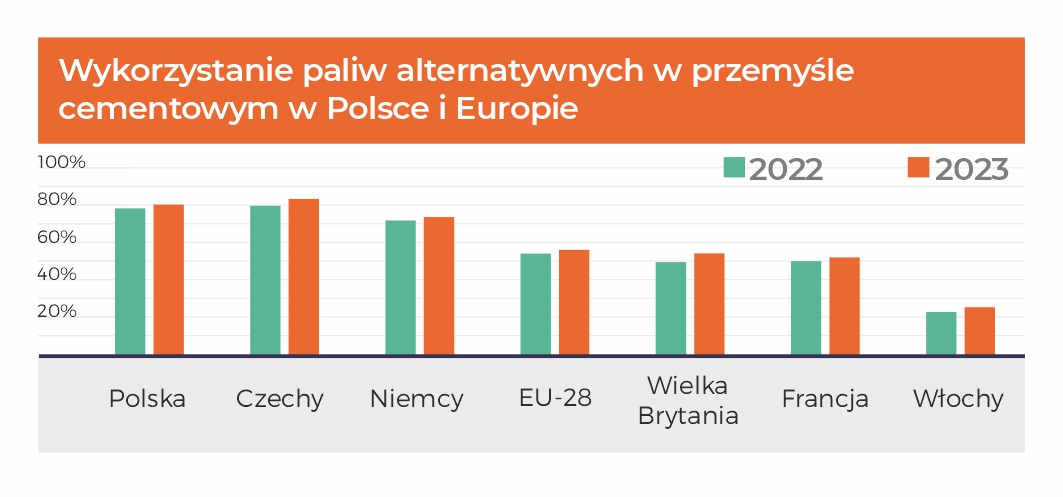

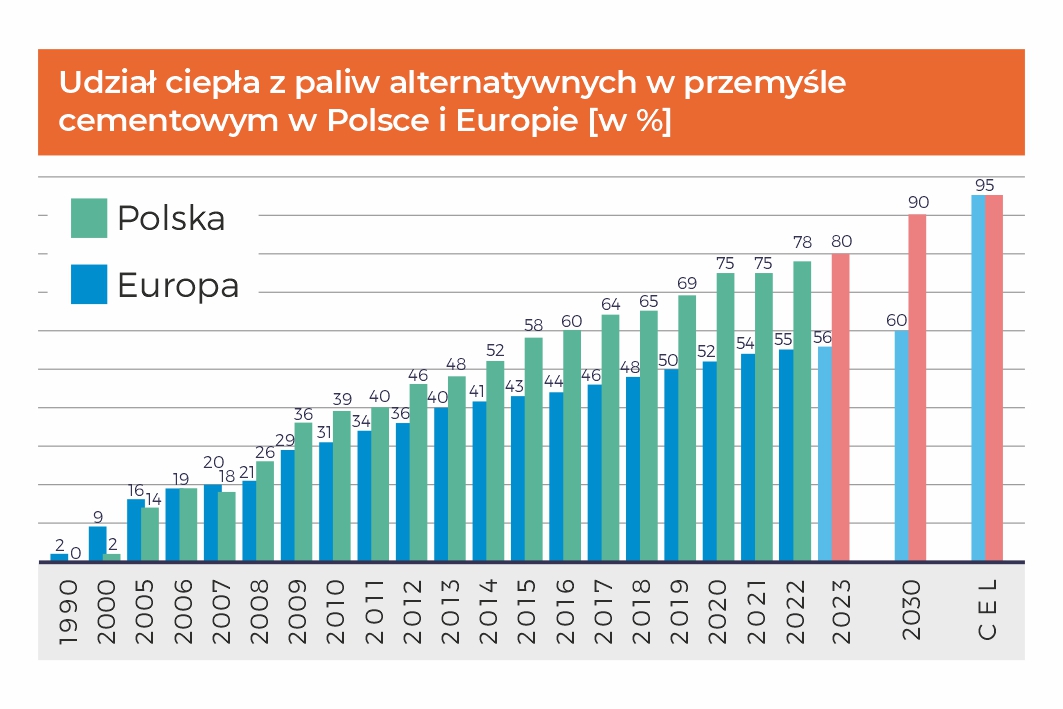

Dane statystyczne